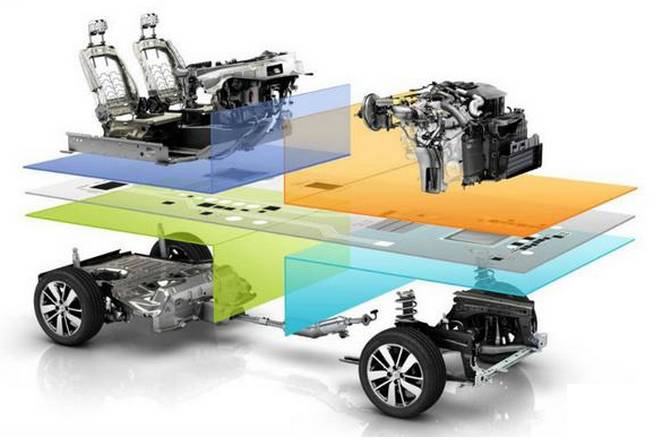

随着科技的日新月异、造车技术的快速发展,汽车工业生产模式先后经历了3大阶段:流水线、平台化,以及现在流行的模块化。简而言之,“模块化”生产方式就是汽车的各组成部分,相对设计、研发生产,最后以模块的方式组合到一起构成一个汽车整体。因此汽车厂商能够实现同一平台开发不同的车型,提高不同级别汽车零部件的通用性,从而能大大缩短汽车的生产周期,降低研发费用和生产成本。下面一起来看看六大主流跨国车企的典型模块化平台及主要产出车型。

作为平台及模块化的开山鼻祖,大众汽车在模块化技术上展现了强劲的实力,比如:广泛使用的发动机横置MQB模块化平台。MQB平台技术十分先进,可根据不同功能和定位的车型实现灵活调整车身尺寸、轴距和动力总成等,即可既能生产紧凑级车型(如:第七代高尔夫),又能生产中型轿车(如:奥迪A3、大众迈腾),以及中型SUV途观和跑车奥迪TT等。可见大众的MQB模块化平台覆盖了多款车型的共线生产,在不同级别的车型之间衍生性极强,用途十分广泛。

与大众MQB模块化平台类似,宝马旗下的UKL平台也是横置发动机前驱模块化平台,定位为紧凑级平台,主要生产车身尺寸小的“入门级”车型。UKL平台立足解决“纵置后驱车型缩水车内实用空间”问题,横置前驱避免了纵置发动机及其传动轴对纵向、横向空间的影响,如当下销售火热的宝马1系三厢版、新X1采用UKL平台,不光大幅提升车内空间,还降低了制造成本。

与UKL相对应,CLAR是宝马旗下的后驱模块化平台。追求在轻量化设计的前提下,通过应用铝合金材、热成型钢,甚至碳纤维复合材料等,实现CLAR平台车型的瘦身减重,同时要增强车身的强度,提高动力表现及操控性能。

MFA模块化平台,在奔驰125周年庆典时正式亮相。主要覆盖前轮驱动车型,同时以生产小型车为主,但因极强的延展性,也可生产四驱(4MATIC)系统车型。相比之前的平台,MFA的前后悬挂分别采用麦弗逊、多连杆结构,大幅改善了车车辆乘坐舒适性和驾驶操控性,同时具有较强的灵活性。

沃尔沃的模块化平台技术也处于领先地位,巧妙地通过对平台的整合与压缩,实现单平生产多款车型,达到节约成本的目的。SPA模块化平台实现沃尔沃的可扩展产品架构,不光兼容纯电动力和混合动力系统车型,还融入了ADAS辅助驾驶新技术,目前主要生产高端车型XC90和S90。

沃尔沃的另一个模块化平台为CMA平台,属于横置发动机紧凑型前驱模块化平台,与SPA生产大型车相对应,CMA主要生产小型车。CMA平台也综合考虑了多种动力系统,而且车型的特征距离除极少数固定外都可根据需求进行调整。

CMF平台是雷诺日产研发的通用模块化平台,该平台的衍生性非常强,覆盖包括前置前驱,前置后驱,后置后驱在内的多种驱动形式,通过各模块的不同配置方案可实现不同级别车型设计和生产的灵活性。在CMF平台采用众多新技术,实现了低研发成本开发高性能车型的目的。调研数据表明,随着CMF平台的广泛采用,车辆的通用零件比例将高达80%,使车辆开发成本降低30-40%,零件采购成本降低20-30%。

丰田新一代全球架构的TNGA平台,细分出3个底盘平台,分别生产小型车、中型车和发动机前置前轮驱动中大型车。该平台兼顾了传统燃油车和混合动力系统,并且通过轻量化和动力系统的更新等设计进一步降低燃油消耗。通过精益化生产与模块化平台的有机化组合,使用TGNA平台打造的车型,使用大量的通用化零部件,一方面减少设备投资、降低生产成本,另一方面,缩短开发时间、快速实现新技术的量产和新产品的布局。到2020年,使用TNGA平台打造的车辆将占丰田全球总销量的50%。

由于模块化生产的巨大优势,以及对手模块化平台发展水平带来的巨大压力,不少车企也开始效仿并陆续推行这一策略。2016年,通用总裁表示每个新平台投入数亿甚至是数十亿美金,推行模块化平台策略。2017年6月,本田也宣布加大模块化力度,最快将于2019年实现CR-V、Pilot及讴歌MDX等车型的模块化平台生产。

二师兄总结:随着汽车制造技术的进步,以大众、丰田为首的世界几大车企先后推出了模块化生产平台。采用“模块化平台”生产方式可以实现同平台跨车型和跨级别生产,有利于提高汽车零部件的通用性和生产的自动化水平,降低研发费用和生产成本,并缩短汽车的生产周期。期待看到全球各大车企在模块化平台技术的百花齐放,生产出质量更好、性价比更高的新车型。

推荐: